Почему Петербургский тракторный завод дает на «Кировца» одну из лучших гарантий в отрасли? На первый взгляд может показаться, что предприятие берет на себя дополнительные риски. Однако, у завода есть свои секреты, которые позволяют увеличить надежность техники и без убытков для себя улучшить условия для клиентов. Раскроем, пожалуй, главный из них – полный контроль за производством узлов тракторов.

Так как Петербургский тракторный завод является предприятием полного цикла и самостоятельно изготавливает более 70 % компонентов тракторов, то по сути может «от и до» контролировать производство почти любой детали, вплоть до самой маленькой шестеренки.

И чтобы не быть голословными, расскажем о ней, самой маленькой шестеренке в трансмиссии «Кировца».

Итак, наша героиня (по документам она Шестерня Коническая, хотя мы можем называть ее не так официально) изготавливается из стали, имеет высоту 5,6 см, диаметр 6,2 см и массу 300 г. Она входит в состав конического редуктора и передает мощность от вала привода насосов через валик к насосу гидравлической системы коробки передач.

Шестеренка коническая

В цех по производству КПП Петербургского тракторного завода наша будущая шестеренка приходит в виде заготовки.

Заготовки для шестеренок конических

Кстати, эти заготовки производятся также на Петербургском тракторном заводе – в кузнечном цеху. О нем мы обязательно расскажем в следующих статьях, а теперь вернемся к нашей заготовке, которая уже заскучала в ящике.Первым делом, поступив в цех трансмиссий, она отправляется на токарный станок с числовым программным управлением. Вообще цех трансмиссий Петербургского тракторного завода соответствует лучшим мировым производственным стандартам. Все станки в нем «умные», их еще называют «станки с ЧПУ». И все это оборудование произведено на отечественном – Ульяновском станкостроительном заводе.

Настройка параметров токарного станка

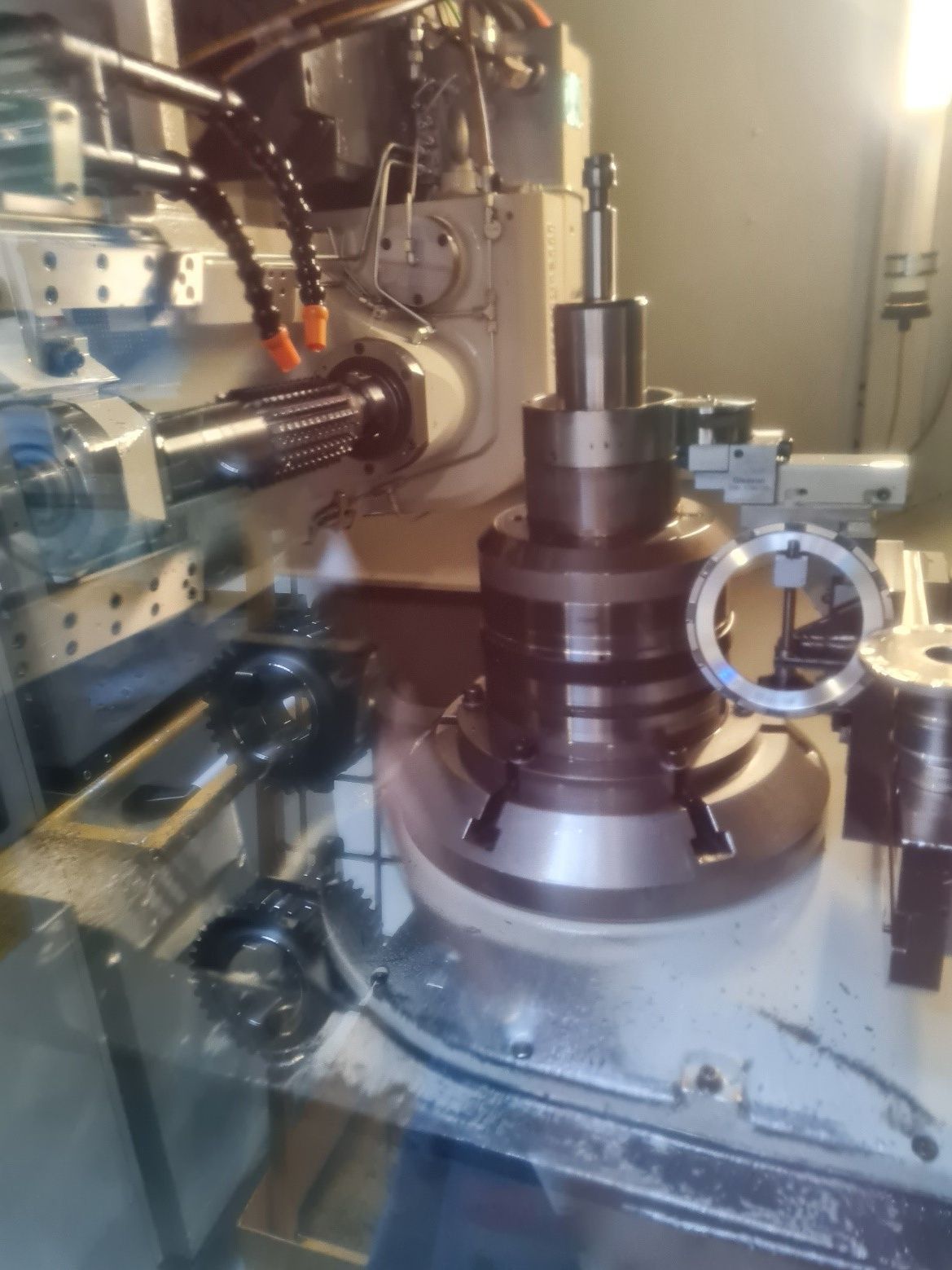

После обточки шестеренку перевозят на зубонарезной станок.

Зубонарезной станок

Именно здесь шестеренка обретает свои зубья, чтобы в будущем выполнять необходимую функцию в составе трансмиссии. И именно после этого этапа вся партия шестеренок отправляется на сплошную ручную проверку на соответствие заданным параметрам.

Вообще, контролю на производстве Петербургского тракторного завода уделяется много внимания. При производстве деталей специалисты технического контроля участвуют на всех стадиях: если пропустить малейший дефект, то в лучшем случае трансмиссия будет шумно работать, а при худшем и более вероятном раскладе быстрее выйдет из строя.

Именно поэтому на каждом этапе перед тем, как запускать на станок всю партию, технический контроль проверяет первую деталь.

Ручной контроль на предмет соответствия партии шестеренок параметрам, заданным технологом

После ручной проверки из партии отбираются случайные 10 % деталей. Их отправляют на контрольно-измерительную машину.

Контрольно-измерительная машина

Здесь их размеры проверяются сверхточным оборудованием. И это принципиальный момент. Если выявляется малейший дефект, то всю партию отзывают, технолог в кратчайшее время определяет участок, на котором произошел сбой, и производит корректировку.

При этом, обнаружение брака событие экстраординарное. Так что партия с нашей шестеренкой ожидаемо успешно прошла проверку.

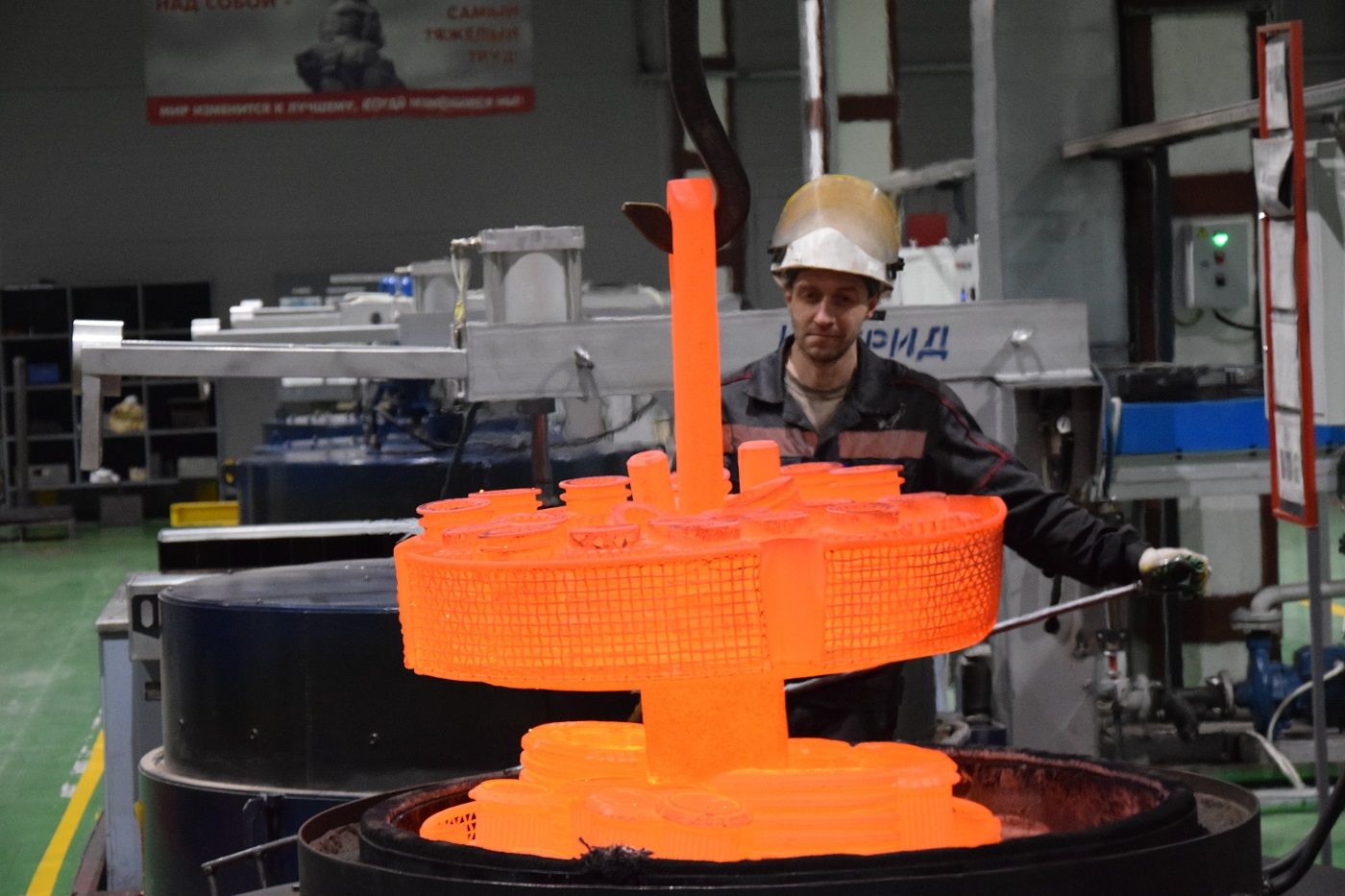

После этого деталь должна пройти термообработку. На этом этапе металлическая поверхность упрочняется, что необходимо для большей износостойкости и, соответственно, увеличения срока эксплуатации. Наша шестеренка здесь проходит цементацию или, другими словами, насыщение поверхностного слоя углеродом.

Перед погрузкой в печи детали закладываются в специальные корзины. Всего за один раз можно заложить до 1 тонны металлических изделий.

Партия проводит в зоне термообработки около суток.

Извлечение деталей из печи после термообработки

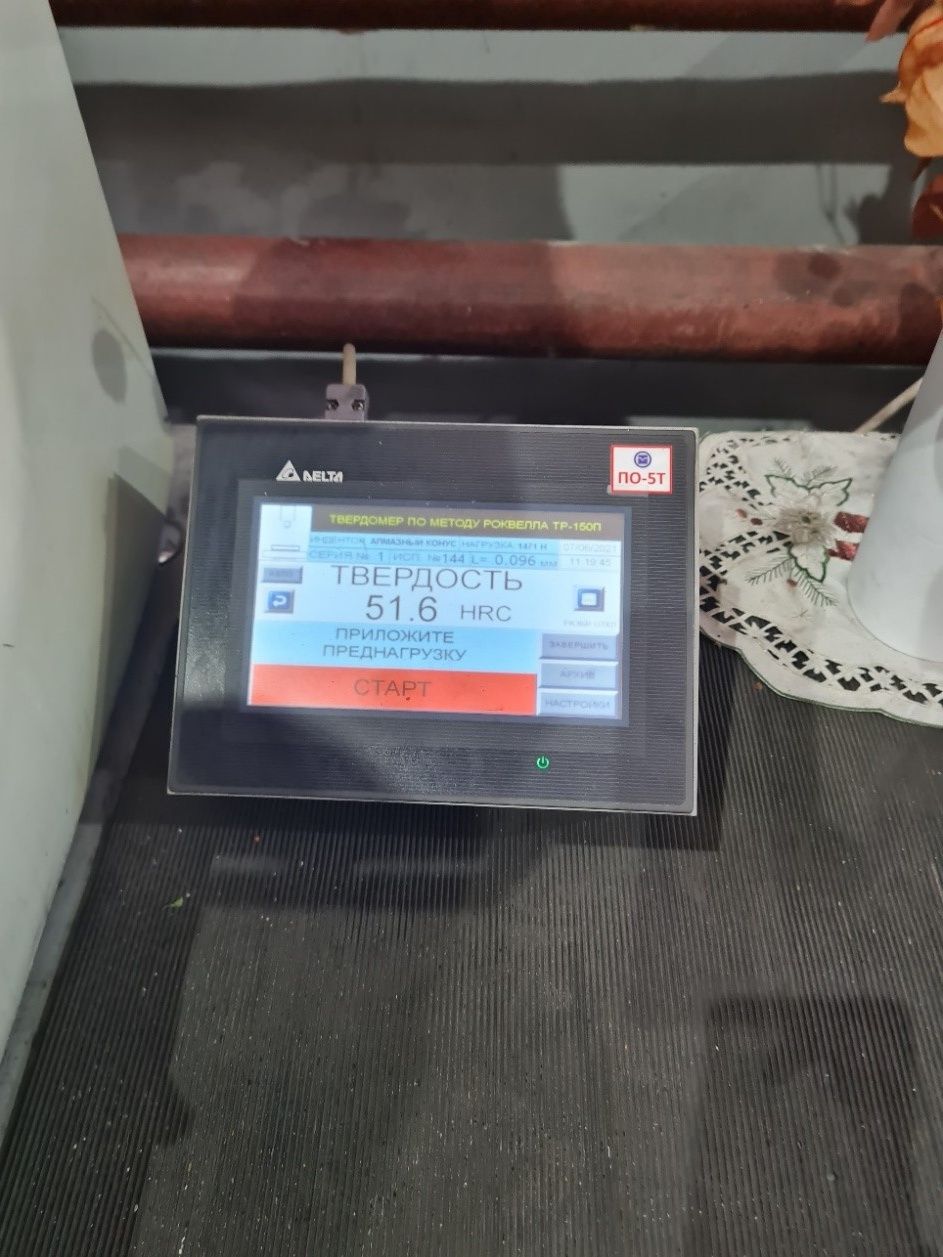

Конечно, после воздействия высоких температур на поверхности нашей металлической шестеренки наблюдается окалина. Так что детали необходимо пройти процесс очистки в специальном аппарате – дробемете.Результат снова проверяют неустанные специалисты службы технического контроля. Недалеко от печей установлен прибор, который измеряет твердость деталей. Название его не отличается большой оригинальностью, но зато сразу дает понять, для чего он нужен. Итак, детали зажимаются в твердомере. Контролер вводит определенные настройки, разные для каждого типа деталей и проводит испытания.

Показания твердомера выводятся на дисплей

Кроме непосредственно твердости проверке подлежит ее глубина или, другими словами, глубина насыщенного углеродом слоя.

В случае с большими деталями, для проверки этого показателя в печь закладывается фрагмент детали. После того, как термообработка закончилась, он подлежит изучению контролерами. Наша шестеренка совсем небольшого размера, так что для измерения глубины допускается разрез любой детали из партии.

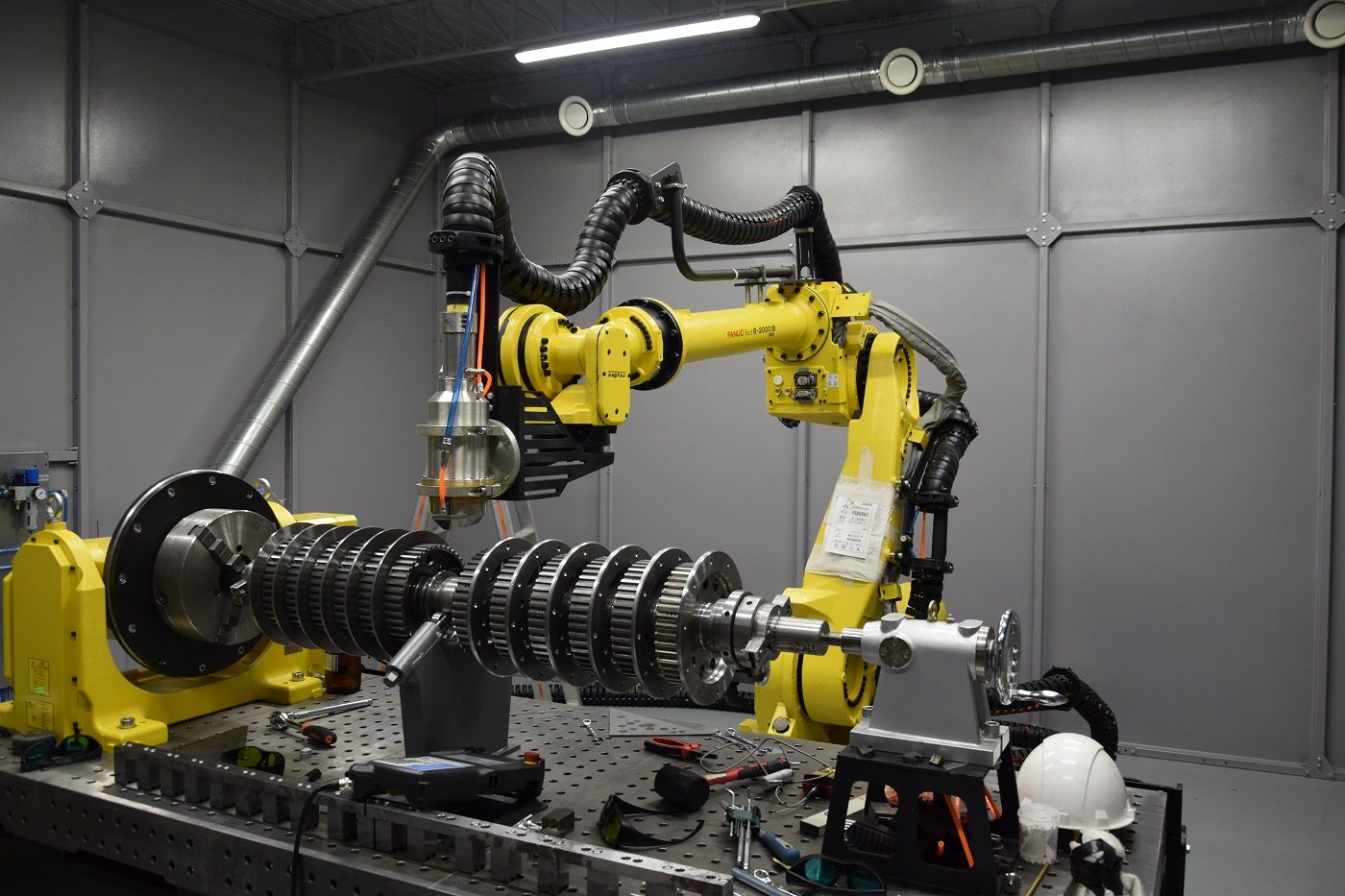

Стоит добавить, что не все шестеренки попадают в печи. Это не значит, что их не упрочняют. Все дело в том, что на заводе имеются современные роботизированные комплексы лазерной обработки, которые используются в качестве альтернативы традиционным печам.

Роботу отдают те детали, которые относительно часто повреждаются в ходе термической обработки, то есть, по большей части, тонкостенные.

Запрещается смотреть на роботизированную лазерную обработку вживую: свечение может испортить зрение

Наша шестеренка несмотря на свой небольшой размер не очень придирчива, так что без проблем прошла термическую обработку.Некоторым шестеренкам КПП необходимо зубошлифование. Операция позволяет увеличить степень точности и снизить шумность коробки передач.

Минуя этот этап, наша шестеренка отправляется на мойку.

После ее в очередной раз проверяют на соответствие заданным параметрам и ставят специальную маркировку о прохождении проверки.

Впереди сборка трансмиссии. Автоматизация здесь максимальна.

Передвижение узла от поста к посту происходит на специальных тележках, которые двигаются с помощью сигнала Wi-Fi по нарисованным на полу линиям. При этом, наезд на человека полностью исключается: тележка останавливается сразу, как кто-то появляется на ее пути.

Автоматическая тележка с трансмиссией

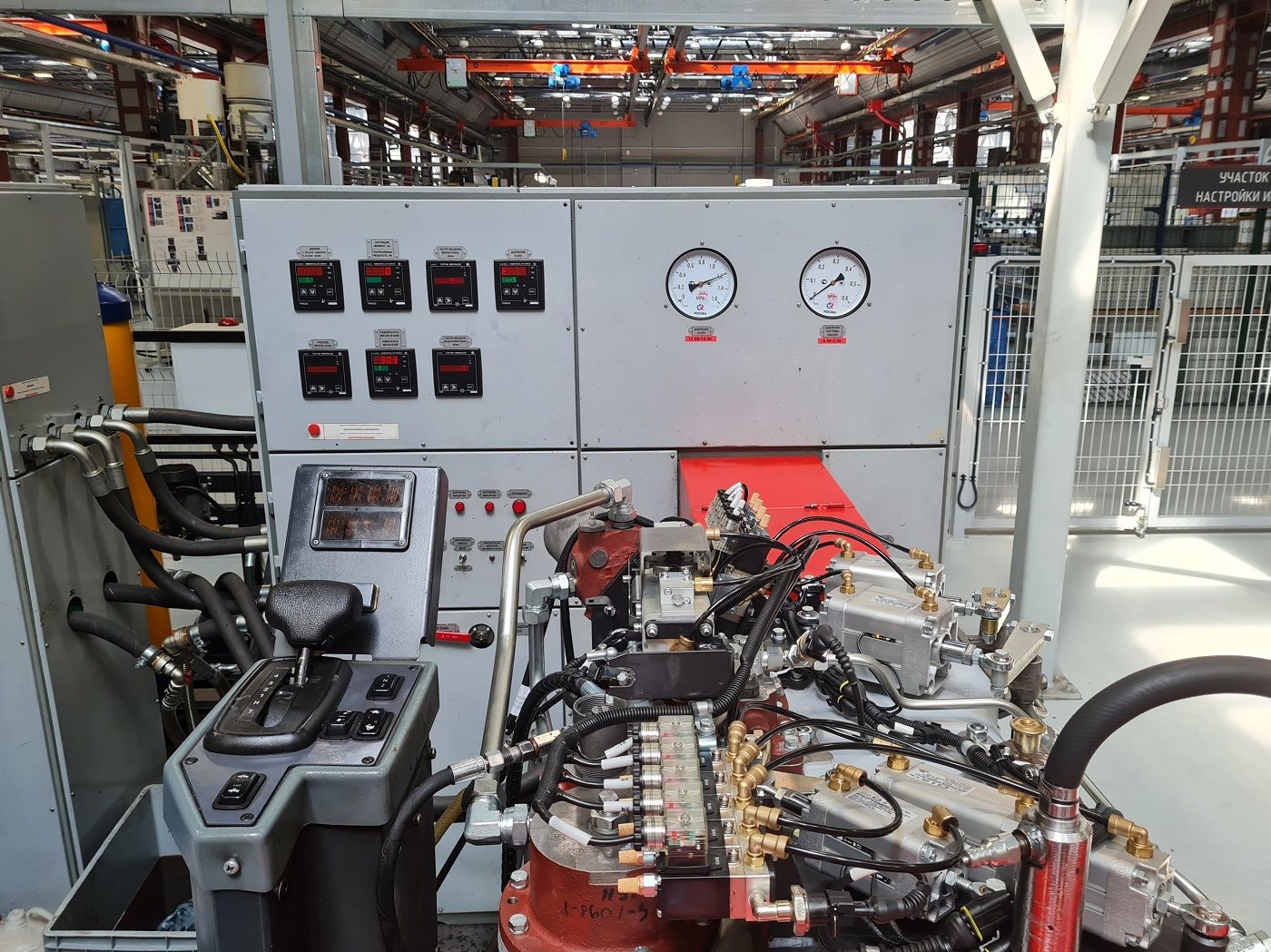

Сборка КПП занимает чуть более 50 минут. После этого наша шестеренка больше не отдельная деталь, а часть крупного узла – трансмиссии общим весом: 1 тонна 200 килограммов.Теперь собранной трансмиссии предстоит пройти контроль (кто-то думал, что его не будет?). Узел ставят «кататься» на испытательный стенд. Процедура для одной трансмиссии занимает порядка 40 минут. Здесь проверяется переключение передач, давление на каждой передаче, анализируется, насколько трансмиссия нагревается во время работы, насколько громко она шумит, и есть ли течи.

Выявление дефектов на этом этапе также событие из ряда вон выходящее. Обновленный цех КПП с новейшим оборудованием запустили в 2019 году. Работники цеха говорят, что с того времени по пальцам можно пересчитать, сколько раз выявлялись дефекты на стадии испытания.

Испытание трансмиссии

После наша шестеренка в составе уже собранной трансмиссии отправляется на покраску. Это делается не только ради эстетики, но и для того, чтобы металл меньше страдал от коррозии.

За следующим и последним этапом, на который попадает наша шестеренка – сборкой трактора – мы следим уже в другом цехе. Это – главный тракторный конвейер Петербургского тракторного завода.

Главный тракторный конвейер Петербургского тракторного завода

Установка трансмиссии осуществляется на первых постах.

От начала сборки на Главном тракторном конвейере до выхода с него готового «Кировца» проходит не более одних суток.

Теперь наша шестеренка уже не просто элемент трансмиссии, а часть мощной 15-тонной сельскохозяйственной машины.

Трактор ждут последние испытания, после которых он будет готов отправиться в хозяйство и начать пахать и сеять. А маленькой, но такой важной частью полевых работ станет знакомая нам шестеренка, которая на Петербургском тракторном заводе смогла превратиться из куска металла в полезную деталь и за качество которой предприятие полностью ручается.

Так что нет ничего удивительного в том, что Петербургский тракторный завод предоставляет увеличенную гарантию на «Кировцы». Это не проблема, когда процесс производства находится под контролем.

Материал с сайта https://kirovets-ptz.com/